|

一、课程发展的历史沿革

1996年,我院前身攀钢冶金工业学校购进两台经济型数控车床,另又改造了两台数控车床后,开始在机械加工专业中开设数控操作与编程课。2001年四川机电职业技术学院成立,初设CAD/CAM、机电技术应用、数控技术应用专业时,根据专业建设规划,设置了“数控机床编程及应用”作为这些专业的一门主干专业基础课程。当时,没有适合我校购买的华中数控系统的规划教材,于是,我们根据教育部对高职高专教育的要求,开始了课程建设。经过五年多的努力,基本实现了教学目标明确、教学内容优化、教学结构科学、实践环节合理、教材建设立体化的课程建设目标。

1.在课程体系方面经历的四个阶段

(1)理论教学为主的课堂授课

2001年开设机电技术应用高职专业,课程教学进入起步阶段,由于设备条件、师资条件、教材条件都还不完善,本课程主要处于探索阶段,教学以理论讲授为主,理论教材的选用以教育部规划教材为主线,结合学院设备条件归纳整理而成。

(2)高度重视实践教学

随着数控实训中心的建立,数控设备台套数的增加,为实践教学的完善与发展提供了可能。我们高度重视实践教学的作用,增加实践教学所占课程的比重,完善实验与实训大纲与指导书,开始步入实践教学的探索和经验积累的阶段。

(3)理论教学与实践教学高度融合

高等职业教育的理论教学与实践教学有着密切的联系,本门课程更是典型的理论与实践高度融合的课程。因而,在教学大纲、教材、实验、实训等课程考核中,都注重理论与实践的结合。实训课课时占课程总课时的40%。在实训课中,要求学生必须人人动手、人人体验,且详细做好实验记录。

(4)各个环节的教学为学生数控技能考证奠定基础

数控机床编程及应用等相关工种属紧缺工种,人才需求缺口很大。为顺应市场需求,培养高素质的数控技术人才,自2002年起,我院开始组织机电、数控类专业学生参加数控车床中级工的技能考证培训。根据高职教学特色,以“必需够用”为原则,我们以省技能鉴定中心颁发的鉴定要求和鉴定大纲为依据,针对性地进行教学设计。

2.课程内容不断更新

(1)数控编程是数控加工工艺的最终表现形式,我们结合多年在数控技术应用领域中积累的丰富的实践经验,将数控加工工艺与数控编程结合在一起,课程向综合化发展。

(2)课程内容总能跟踪先进技术发展的轨迹,从经济型数控机床到全功能数控机床,从数控车、铣床到加工中心、车削中心,从二轴、三轴到四轴机床,课程紧跟数控加工技术的最新研究动态而不断发展。

(3)对于高职教育来说,将学生技能等级证书与毕业证结合起来,开展双证教育,不但能提高学生的就业能力,而且也使技能教育正真融入学历教育中,培养目标定位明确。本课程充分体现了这种思想,在课程知识点的讲授上,注明考证的要求,使考证知识与教学紧密地联系起来。

3.课程的表现形式不断丰富

以前,教学主要以一支粉笔为主,随着各种设备的购进,教学手段日益多样。从课堂黑板板书,过渡到多媒体教学,采用视频,音频,动画等多种立体形式来表现教学内容;又从多媒体教学发展到仿真模拟软件的应用,利用仿真软件对加工过程进行模拟,形象地表达不同加工方式的异同;从以教为主的电子课件设计过渡到以学为主的网络课件的开发,提高师生的教学交互性;最后,又发展到现场教学,让学生直接在真实零件的加工过程中体会。通过这些多种形式手段,大大地提高了教学效果。

4.课程的模块化已进入实施阶段

在这门课程中,我们开设了模块化的课程教学形式,针对不同专业、不同学制的学生采用不同教学模块开展教学。课程的模块化增强了课程的灵活性,能满足学生个性化发展的需要,进一步激发学生学习的动机,并有利于讲授该课程的新教师熟悉课程内容。

总之,作为在专业课程中率先建设的骨干课程,经过五年多的改革与发展,已基本实现了课程建设目标。

二、工学结合的改革及实际效果

本课程从2004年开始,进一步实施“工学结合”教学改革,从数控机床编程与操作的岗位需求出发,培养学生具备与本课程相关的数控机床编程、操作、维修等技能型人才所必需的职业能力。在校内创建模拟实际工作场景的校内实训环境,改革教学组织形式和考核方法,采用学习与顶岗工作相结合、校内学习与校外学习相结合的培养模式,校内学习使学生掌握并积累职业知识和技能,校外学习由在企业顶岗实习和毕业实习等教学环节组成。

通过“工学结合”实现校内教学与企业实际工作岗位的“零距离”和无缝对接。

1.工学结合教学改革

1)校内工学结合

根据数控机床编程与操作岗位的职业能力培养需要选择教学内容,教学内容必须体现工学结合,在教学组织上参照岗位工作流程,体现工学结合。

课程教学以来自于企业实际生产岗位的典型零件加工项目为主线,教学组织按照企业技术要求、岗位工作流程进行,按照企业标准,校企双方共同进行考核。在“工学结合”实习中,以“任务驱动”的方式,学生为主,教师为辅,师生合作,共同完成,按照工程项目设计流程,共同学习知识、企业应用标准和工作方法,学会团队合作。

2)工学结合课程改革

通过与校外实训基地的企业开展工学结合的课程改革,企业工程技术人员、能工巧匠参加课程建设,内容包括:教学内容、选取来自于企业实际生产岗位的典型应用案例和工程项目、授课、“师带徒”生产实习、带项目指导学生毕业设计。

3)企业顶岗学习

(1)订单培养

根据企业的订单要求,对学生进行订单式人才培养。与企业紧密结合,同企业一起确定专业技能培养目标、拟定教学计划、重组教学内容。订单培养以企业工程技术人员、能工巧匠为主,在生产性实训基地进行教学,质量监控完全由企业技术人员把关。

进几年为浦项制铁、宁波不锈、宁波宝兴、攀钢机制公司、新钢钒、企业公司、矿业公司、托日公司等近10家企业进行了订单式培养。

(2)开展半工半读工学结合

半工半读实践是本专业体现职业教育思想的一个重要环节,是学生已掌握一定的专业理论知识和基本专业技能以后,所进行的一次为时较长的下厂实习。

通过半工半读实践,可以较全面、综合了解企业的生产过程和生产技术;较深入、详细地了解企业生产的设备、工艺、产品等相关知识;了解企业的组织管理、企业文化、产品开发与销售等方面的知识和运作过程;理论联系实际,学以致用,既使学生的专业知识与技能有全面的提高,又能为企业生产尽自己的一份力量;同时还可以积累工作经验和社会经验,提高学生的就业竞争力。

半工半读采用上午在学校进行理论学习,下午去企业实习。机制公司、修建部、攀钢冷轧厂、攀钢热轧板厂、攀钢炼钢厂等多家本地企业校外实训基地为学生们提供了生产、管理、安装调试等多种实习岗位,半工半读的时间,依企业需要和学生自身工作情况而定。

(3)分散型工学结合

在工学结合实践中,企业普遍存在积极性不高的问题,因为校企合作,工学结合教育模式的实施中学校是“主办方”,企业是“协办方”。 “协办方”自然积极性不会高。关键原因是在工学结合中企业的负担较大,如岗位问题、安全问题、管理问题、薪酬问题、学生顶岗实习的费用问题等。以前我们习惯于将学生成群结队地安排在某一个企业。这样做虽然省力,但效果很不理想。企业不堪重负,仅碍于情面而勉强接受,并无真实的岗位提供给学生实践,最终只能是走过场,学生学不到真本领。对此,我们借鉴了 “把困难留给自己,把方便留给别人”的工作思路。 将学生的工作分散安排,即每个企业安排1—2人。这一做法既减轻了企业的负担,又使学生得到实惠。

2.工学结合实际效果

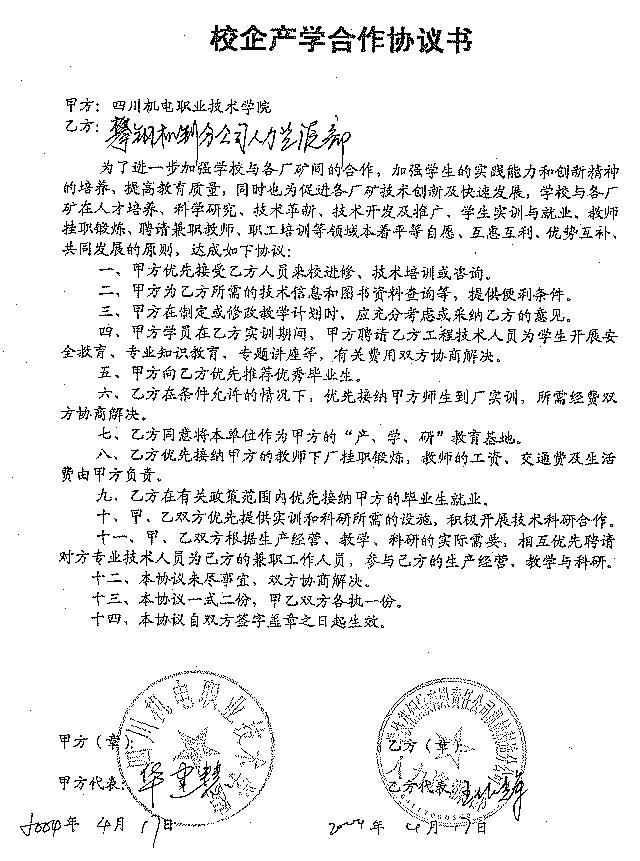

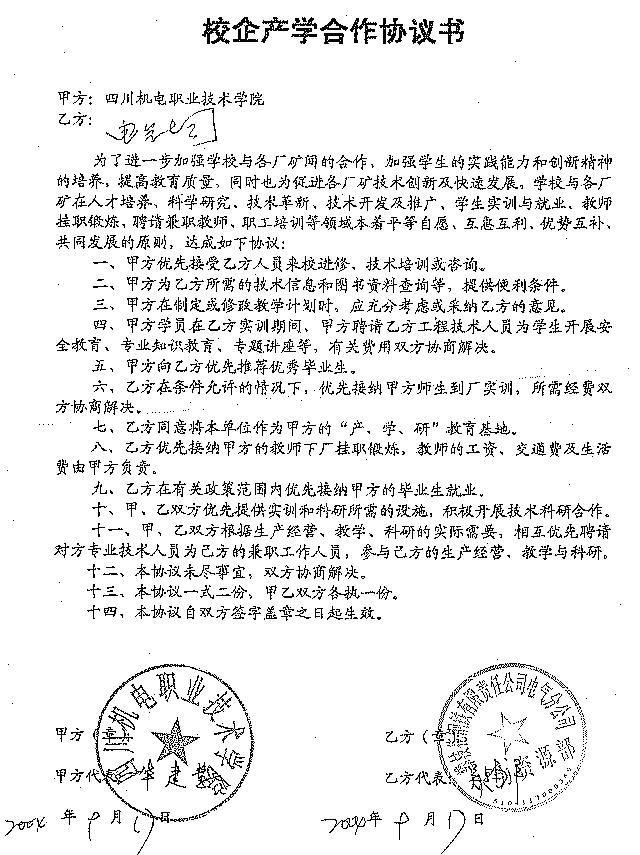

通过近三年的工学结合改革,已与多家企业签订了合作协议书,确保工学结合的正常进行及收到应有的效果。目前已有3届学生受益,这三届学生的专业技能水平和职业素质明显高于往届学生,受到用人单位的好评。但也存在下面一些问题:

1)学生多,工学结合合作企业较少,有些企业因岗位问题、安全问题、管理问题、薪酬问题、学生顶岗实习的费用问题等不愿接收学生进行顶岗实习;

2)如合作企业少,有时出现较多学生安排在同一企业的情况,影响实习效果。

3.校企合作协议书及企业对实习效果的评价

因篇幅原因,只附少量原件。

校企合作协议书

|